Blog Post

Casos de éxito DataPaq: Control de temperatura en prototipos de carrocerías en hornos de laboratorio de pruebas, para permitir una configuración eficiente

Casos de Éxito de DataPaq:

¿Cómo se puede garantizar que cuando un modelo de coche nuevo se lanza a la cadena de producción, cumple con los tiempos del proceso de configuración mínimos, con los márgenes de costes y riesgos de retraso por problemas derivados de un horno que no cumple con los requerimientos de diseño y construcción de carrocerías?

Análisis de situación y antecedentes:

En este caso, presentamos el caso de una multinacional que ofrece soluciones para el curado de la pintura en el sector de la automoción y componentes cuyo objetivo era el de reducir el peso de la carrocería y mejorar así los niveles de consumo de los vehículos.

Los fabricantes de vehículos y sus proveedores utilizan todo tipo de nuevos materiales para la construcción de modernos diseños de carrocería y chasis. Estos incluyen metales endurecidos a base de calor, inserciones estructurales basadas en polímeros y adhesivos y selladores curados térmicamente.

Dichos materiales deben ser apropiadamente tratados térmicamente junto con la pintura de la carrocería en los hornos de secado de pintura, para garantizar la integridad estructural del producto y la seguridad de los pasajeros.

Como parte del lanzamiento de cualquier carrocería de un coche, los hornos de producción de componentes para automóviles deben estar caracterizados y validados. Este proceso de puesta a punto puede llevar un tiempo y esfuerzo significantes, derivando en un espacio de tiempo de inactividad que se traduce en los costes.

La fórmula ganadora:

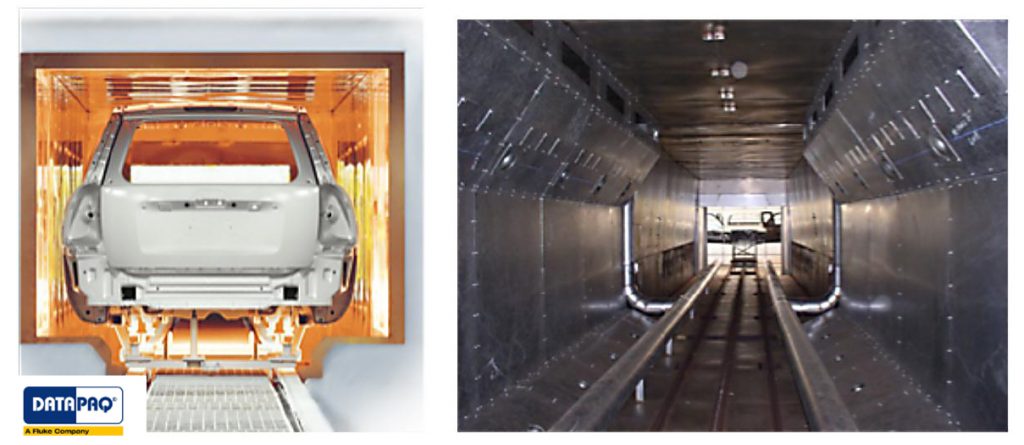

- La multinacional en cuestión utiliza un horno de laboratorio de tamaño completo para ensayos configurable para evaluar los requerimientos de temperatura para un nuevo estilo de carrocería o para nuevos métodos de construcción.

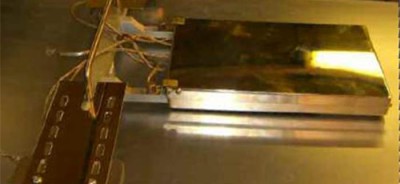

- La prueba térmica se llevó a cabo en las instalaciones de prueba de la firma, utilizando múltiples sistemas Oven Tracker XL2 16 y permitiendo que la carrocería pueda ser monitorizada en hasta 100 puntos de medida.

- Los termopares de diferentes diseños pueden ser utilizados para cumplir con los requisitos específicos de la medición (ubicación y tipo de material). Sondas magnéticas de superficie de metal, sondas de unión expuesta, tienen que estar conectadas a los insertos de plástico o insertadas en el núcleo adhesivo estructural.

- Los datos del perfilado de temperatura recogidos pueden ser analizados directamente en el software Insight ™ de Datapaq® para cuantificar criterios de cura (Rampa y velocidades de tiempo y temperatura). Alternativamente, los datos pueden ser exportados a programas de simulación propios del horno para permitir la predicción del efecto de alterar el espesor del metal y las velocidades de la línea de producción dentro de las características térmicas del perfil.

- Las secciones del prototipo de coche se someten a las pruebas físicas para validar el perfil térmico de post-procesamiento de datos.

Beneficios:

- La caracterización y optimización del horno puede realizarse en los primeros prototipos como parte del proceso de desarrollo del nuevo diseño de carrocería, sin la necesidad de que el tiempo de inactividad en la planta de producción se vea afectado.

- La posibilidad de poder colaborar con los diseñadores de coches para recomendar cambios estructurales menores y evitar caros rediseños del horno, así como una inversión de capital / reequipamiento en el lanzamiento.

- El remontaje y optimización del horno como parte de la puesta en marcha se puede hacer con confianza, eficiencia y un riesgo mínimo, reduciendo el tiempo requerido para iniciar el programa de producción completo.